5月21日,复宏汉霖联合创始人、首席执行官刘世高博士应邀参加了由Cytiva(思拓凡)举办的“创新应变,‘生’生不息”线上生物医药发展趋势研讨会,并在研讨会上发表了主题演讲-“中国生物药开发之路和新一代生产技术的应用”,向与会嘉宾介绍了复宏汉霖在连续流生产技术等创新技术开发与应用方面的成功经验和最新进展。

复宏汉霖联合创始人、首席执行官 刘世高 博士

生产技术的不断优化与创新是保证生物药质高价优、更可负担的关键所在,也是中国生物医药行业能够快速发展不可或缺的引擎。复宏汉霖自成立之初即结合自身发展需求,持续探索国际前沿生物药生产技术的应用,并积极与业界分享经验,致力于带动国内生物药生产技术的不断进步。

刘世高博士首先对中国生物药发展现状进行了概括性的综述,认为中国生物医药产业将在近年来迎来巨大的发展机遇。在全球生物药增长势头强劲,中国巨大的医疗需求亟需满足的大环境下,中国生物药市场预期能够迎来迅猛增长。其中,生物类似药市场份额的占比将持续提升。中国首个生物类似药汉利康(利妥昔单抗注射液)由复宏汉霖自主开发,于2019年2月获得国家药品监督管理局的批准,开启了中国生物类似药的新时代。复宏汉霖另外一款重磅生物类似药HLX02(注射用曲妥珠单抗)的国际化布局成果也已凸显,是中国首个在本土开发生产并在欧盟申报上市的单抗生物类似药,也是首个获得欧盟GMP批准的“中国籍”曲妥珠单抗。

无论是生物类似药还是创新药的生产,复宏汉霖都始终坚持严格遵守国际和中国的质量标准,在此条件下积极开展创新型生产技术的研发与产业化探索,在实现生物药生产流程的自动化、信息化与智能化的道路上始终处于行业领跑者的地位。近年来,公司更是积极推动连续流生产技术的研发,已顺利完成实验室级别和中试级别(200L)连续流生产技术的概念测试。

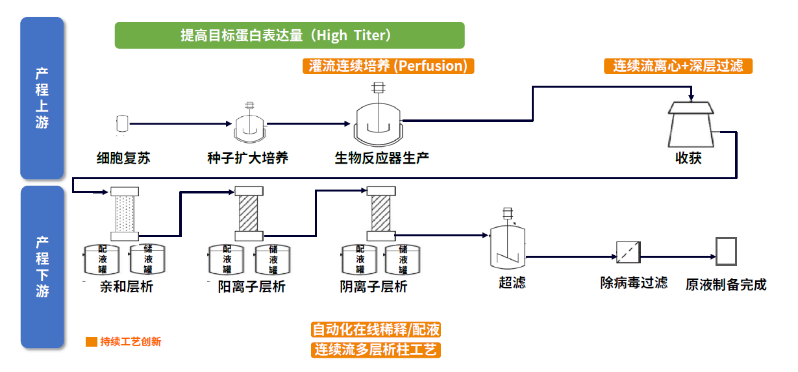

连续流生产技术开发中的持续工艺创新

连续流生产是生物药生产技术发展的大势所趋,能够提高生产过程的稳健性和可靠性、降低生产和固定资产支出、减少工厂建造时间、降低生产中产品更换所需时间。连续流生产在上游生产中主要通过灌流细胞培养工艺来实现。近年来,切向流过滤技术(TFF)与交替切向流过滤技术(ATF)的逐渐完善使得上游灌流细胞培养过程中细胞密度得以大幅提升,从而实现抗体生产滴度的显著增加。

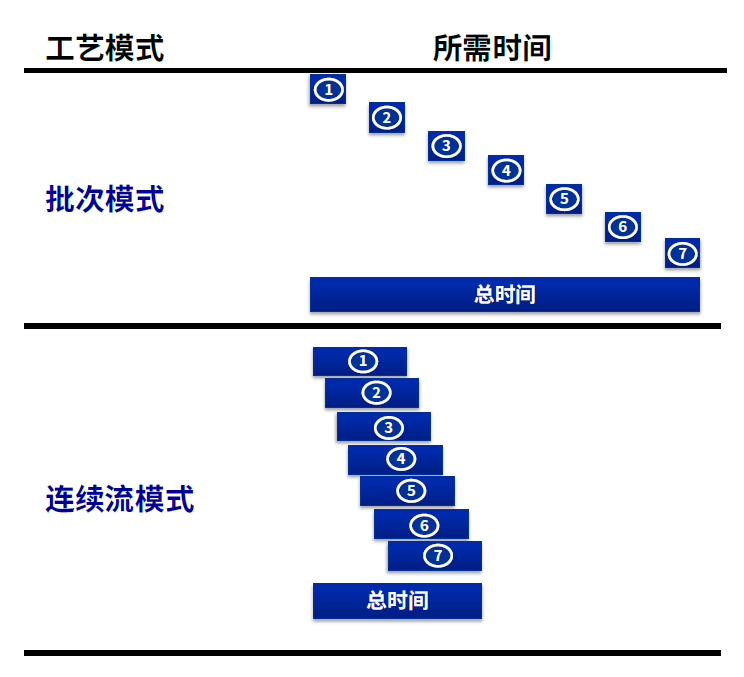

在下游生产过程中,连续流的实现主要通过采用连续流层析、在线检测等技术将多个工艺单元进行整合,可以在提高生产效率与厂房利用率的同时,减小中间体存储量、各步骤之间的等待时间以及仪器设备所需的规模和对应的投入,从而达到缩短生产周期与降低生产成本的目标。复宏汉霖在下游连续生产实验室规模概念测试中,实现了7步抗体纯化步骤的连结整合和自动运行,可将下游处理速度提升4-5倍,且产品质量稳定;200L中试规模连续流概念测试亦于近期取得成功,下游生产周期可缩短至1.5天左右,纯化回收率与传统的批次模式基本相当且产品质量稳定,质量数据具有良好的可重复性。

下游连续流工艺单元整合

未来,复宏汉霖也将继续进行连续流生产技术的升级开发,希望通过持续的工艺创新不断地提高产品质量,降低生产成本,逐步向生物药生产的全自动化迈进,实现为全球患者提供质高价优生物药的企业愿景。